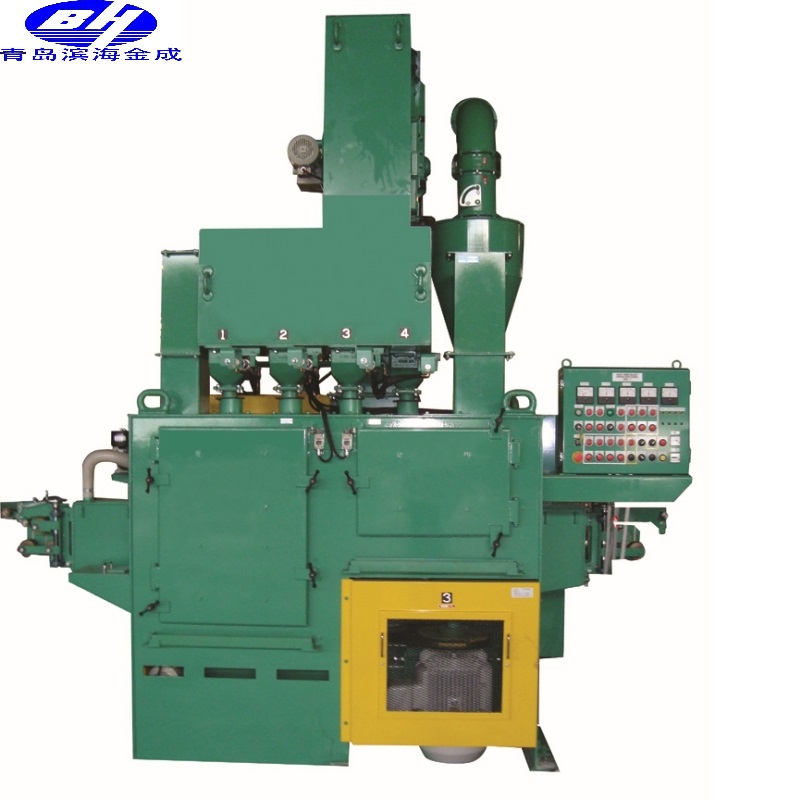

Машина за струйно бластиране на телени пръти от серия XQ

Общ преглед:

Машината за струйно бластиране на телени пръти от серия XQ приема пълна защита и дизайн, машината не се нуждае от основата.

Оборудван е със силна работна глава на работното колело в помещението за почистване на пръти.

Има по-малко консумативи, лесна и бърза подмяна и висока производствена ефективност.

Повърхността на телта след бластиране от тази машина има равномерна грапавост, повишава адхезията на алуминиевото покритие;обковани с мед.

Прави облицовката равномерна и не пада.

Елиминира вътрешното напрежение, генерирано по време на процеса на изтегляне на тел.

Увеличава якостта на опън и устойчивостта на повърхността на телта. Стрес-корозионно напукване, за да се получи постоянен експлоатационен живот.

Основни технически параметри:

| Не. | Вещ | име | Параметър | Мерна единица |

| 1 | Телни пръти | размер | Ø4,5-30 | mm |

| 2 | Глава на работното колело | Модел | QBH036 | |

| количество | 4 | комплекти | ||

| Диаметър на работното колело | 380 | mm | ||

| Капацитет на взривяване | 300 | кг/мин | ||

| Скорост на взривяване | 80 | г-ца | ||

| Мощност | 8*18,5 | KW | ||

| 3 | Стоманен изстрел | Диаметър | 1.2-1.5 | mm |

| Първоначално допълнение | 2.5 | T | ||

| 4 | Кофов асансьор | Капацитет на повдигане | 75 | T/H |

| Blet скорост | >1.2 | г-ца | ||

| Мощност | 7.5 | KW | ||

| 5 | Винтов конвейер | Транспортна способност | 75 | T/H |

| Мощност | 4 | KW | ||

| 6 | Сепаратор | Фракционна доза | 75 | T/H |

| Скорост на вятъра на зоната на разделяне | 4-5 | г-ца | ||

| Мощност | 4 | KW | ||

| 7 | Обем на въздуха | Общ обем на въздуха | 9000 | m3/h |

| Почистваща стая | 6000 | m3/h | ||

| Сепаратор | 3000 | m3/h | ||

| Сила на удара | 7.5 | KW | ||

| 8 | Обща мощност | 100 | KW |

Състав и основни характеристики:

Телени пръти от серия XQМашина за бластиранее специален тип оборудване за бластиране за почистване на телени пръти.

Състои се от Почистваща стая за бластиране;Монтаж на глава на работното колело;Система за циркулация на стоманена дроб;Система за отстраняване на прах и електрическа система за управление.

A. Стая за почистване:

Корпусът на помещението за почистване е заварен от стоманена плоча и конструкционна стомана, облицована с устойчиви на износване защитни пластини.

Почистващата стая за дробеструйна обработка е оборудвана с 4 комплекта механизми за дробеструйно почистване.

Всеки набор от дробеструйни устройства е под ъгъл спрямо посоката на движение на детайла, за да се осигури цялостно дробеструйно почистване на почистения детайл.

За да се намали максимално празното хвърляне на снаряда, като по този начин се максимизира степента на използване на изстрела и се намалява износването на защитната дъска за почистване на помещението.

Защитната плоча на помещението за бластиране е с висока износоустойчива и удароустойчива ферохромна защитна плоча с дебелина 12 мм.

Голямата отлята шестоъгълна гайка е приета от нашата компания, а нейната структура и контактната повърхност на защитната плоча са по-големи, което може ефективно да предотврати навлизането на стоманената стрела в черупката поради разхлабването на гайката.

B. Монтаж на глава на работното колело

Монтажът на работното колело се състои от глава на работното колело, мотор, ремъчна шайба;ролка и така нататък.

C. Система за пречистване с циркулация на стоманена стрела:

Системата за пречистване с циркулация на стоманена дроб може да бъде разделена на циркулационна система и система за разделяне и пречистване на материала.

Състои се от винтов конвейер;Кофов асансьор;Сепаратор, пневматичен (или задвижван от електромагнит) Затворен вентил за подаване на стоманена стрелба, тръба за подаване на стоманена дроб и др.

а.разделител:

Този сепаратор е специално проектиран за сепариране на материали с малък диаметър.

Състои се от система за разделяне на въздуха, включваща: Въздушна врата;Екран;Разделителна обвивка, свързваща тръба, регулираща плоча и др.

Сместа от сачма и пясък, изхвърлена от подемника, се „разменя“ от бункера.

Поради различното тегло на изстрела, пясъка, оксидите и праха, след издухване от въздушния поток.

б.Система за разпределение на стоманени сачми:

Задвижващият клапан, управляван от цилиндъра, се използва за управление на подаването на стоманена дроб на голямо разстояние.

Можем чрез регулиране на болтовете на контролера на изстрела, за да получим необходимото количество бластиране.

Тази технология е разработена независимо от нашата компания.

Избор на сачми: Препоръчва се да се използва отлята стомана, твърдост LTCC40 ~ 45.

D. Система за отстраняване на прах:

Това оборудване е оборудвано с прахоуловител с филтърна касета.

Системата за отстраняване на прах включва прахоуловител;вентилатор и вентилаторна тръба и свързваща тръба между прахоуловителя и хост машината.

Уникална и ефективна структура за отстраняване на прах:

① Ние избираме най-модерния и разумен тристепенен модел за отстраняване на прах.

② Първичното отстраняване на праха е камера за утаяване на сачма, проектирана отгоре на оборудването.

③ Камерата за утаяване е инерционна камера за утаяване, отговаряща на аеродинамичния принцип, която може да реализира ефективно утаяване на изстрела, без да причинява загуба на налягане.

④ Проектиран еднопосочен клапан за предотвратяване образуването на пневматичен транспорт в долната част на камерата за утаяване, което може ефективно да постигне утаяване на изстрела.

⑤ Целта на това ниво на отстраняване на праха е да реши проблема с абсорбирането на пясък в тръбопровода и натрупването на пясък.

⑥ Вторичното отстраняване на прах е инерционно отстраняване на прах.Целта на това ниво на отстраняване на праха е да утаи по-голям прах и да увеличи експлоатационния живот на филтърния материал.

⑦ И накрая, е високоефективният прахоуловител с потопен филтърен патрон от серията LSLT.

⑧ Това е ново поколение високоефективен прахоуловител, който е проектиран и произведен от нашата компания на базата на абсорбираща вътрешна и бордова модерна технология и има следните предимства:

Много високо използване на пространството:

(1) Филтърната касета е подредена в сгъната форма.

(2) Съотношението на филтърната площ към нейния обем е 30-40 пъти по-голямо от това на традиционната филтърна торба, достигайки 300m2 / m3.

(3) Използването на филтърна касета може да направи структурата на прахоуловителя по-компактна, намалявайки значително площта на пода и пространството на прахоуловителя.

Добро пестене на енергия, дълъг живот на филтъра:

(1) Колекторът за прах от филтърна касета има голяма плътност на филтърния материал и голяма филтърна площ в малък обем, което може да намали скоростта на филтриране, да намали съпротивлението на системата, да намали оперативните разходи и да спести енергия.

(2) Ниската скорост на филтриране също намалява разрушителната ерозия на филтърния материал от въздушния поток и удължава живота на филтърния патрон.

Лесен за използване, ниско натоварване на поддръжката:

Вграденият филтърен патрон има по-добър метод на фиксиране, който е удобен за транспортиране, монтаж и поддръжка и може лесно да се разглобява и сглобява от един човек, което значително намалява натоварването по поддръжката.

Добра ефективност при регенериране на филтърни касети:

(1) Използвайки импулсно, вибрационно или обратно почистване на въздуха, филтърната касета може лесно да се регенерира и почистващият ефект е добър.

(2) Технологията за отстраняване на прах от филтъра на филтърната касета е ново поколение за отстраняване на прах от торбичен тип и е технологията за филтриране на 21-ви век.

Концентрацията на прахови емисии от работната среда на място отговаря на националните изисквания за опазване на околната среда.

E. Електронна система за управление:

Използване на световно известна марка PLC, като SIEMENS.Германия;MITSUBISHI.Япония и др.;.

Всички други електрически компоненти са произведени от местни известни производители на марки.

Цялата система може да работи автоматично, като всяка част от оборудването работи последователно според предварително програмирана програма.

Може също да се управлява ръчно, което е удобно за пускането в експлоатация и персонала по поддръжката да регулира оборудването.

Операторът може да стартира всяка функционална част последователно или не, За да тества работата и работата на всеки свързан компонент, Подаване на сигнал за отделни функционални компоненти (като телфер) последователно.

За да се осигури нормална и безопасна работа, оборудването е оборудвано с алармен уред.Ако възникне неизправност в движеща се част по време на производствения процес, тя незабавно ще алармира и ще спре цялата линия на работа.

Електрическата система на тази машина има следните характеристики:

①Ревизионната врата е блокирана с устройството за струйно бластиране.Когато ревизионната врата е отворена, устройството за струйно бластиране не може да работи.

②Осигурена е функция за аларма за неизправност за системата за циркулация на изстрела и ако някой от компонентите на системата се повреди, компонентите автоматично ще спрат да работят, за да предотвратят блокирането на стоманената стрелба и изгарянето на двигателя.

③ Оборудването има автоматично управление, ръчно управление и функция за управление в състояние на поддръжка и всеки процес има функция за защита на веригата.

4. Безплатно ако списък с разходите:

| Не. | име | количество | Материал | Забележка |

| 1 | Работно колело | 1×4 | Издръжлив на износване чугун | |

| 2 | Насочен ръкав | 1×4 | Издръжлив на износване чугун | |

| 3 | острие | 8×4 | Издръжлив на износване чугун |

5. Следпродажбено обслужване:

Гаранционният срок на продукта е една година.

По време на гаранционния период всички неизправности и повредени части на електрическото управление и механичните части поради нормална употреба ще бъдат ремонтирани и заменени (с изключение на износващите се части).

По време на гаранционния период следпродажбеното обслужване прилага „незабавен“ отговор.

Офисът за следпродажбено обслужване на нашата компания ще бъде предоставен техническо обслужване навреме в рамките на 48 часа след получаване на уведомлението на потребителя.

6.Тестови елементи и стандарти:

Това оборудване е тествано съгласно Министерството на стандартите „Технически условия за дробеструйни машини „проходен” (№: ZBJ161010-89) и съответните национални стандарти.

Нашата компания разполага с различни инструменти за измерване и тестване.

Основните елементи за тестване са както следва:

Глава на работното колело:

①Радиално биене на тялото на работното колело ≤0,15 mm.

②Изтичане на крайната повърхност ≤0,05 мм.

③Тест за динамичен баланс ≤18 N.mm.

④Повишаването на температурата на корпуса на главния лагер на празен ход за 1 час ≤35 ℃.

разделител:

①След отделяне, количеството отпадъци, съдържащи се в квалифицираната стоманена дроб, е ≤0,2%.

②Количеството квалифицирана стомана в отпадъците е ≤1%.

③Ефективността на разделяне на изстрела;отделянето на пясък е не по-малко от 99%.

Система за отстраняване на прах:

①Ефективността на отстраняване на праха е 99%.

②Съдържанието на прах във въздуха след почистване е по-малко от 10 mg / m3.

③Концентрацията на емисиите на прах е по-малка или равна на 100 mg / m3, което отговаря на изискванията на JB / T8355-96 и GB16297-1996 „Изчерпателни стандарти за емисии за замърсители на въздуха“.

Шум от оборудването

То е по-ниско от 93 dB (A), посочено в JB / T8355-1996 „Стандарти за машиностроене“.

RAQ:

За да предоставим най-добрите решения за вашите продукти, моля, уведомете ни отговорите на следните въпроси:

1. Какви са продуктите, които искате да третирате?По-добре ни покажете вашите продукти.

2. Ако има много видове продукти, които трябва да бъдат третирани, какъв е най-големият размер на детайла?Дължина широчина височина?

3. Какво е теглото на най-големия детайл?

4. Каква е производствената ефективност, която искате?

5. Някакви други специални изисквания към машините?