Машина за струйно бластиране с накланящ се барабан от серия QGT

1. Приложение:

Приложим за повърхностно почистване на различни видове щамповани части, малки и средни отливки, изковки, обков, тръби и др.

Диаметър на накланящия се барабан: 1000 мм

Размери на оборудването: 3972mm x 2600mmx4800mm (дължина x ширина x височина)

Максимално тегло на почистения детайл: 25 кг

Максимална товароносимост: 300 кг

Производствена ефективност: 300kgs-800kgs / час

2. Характеристики:

От въвеждането на продукта до изхвърлянето на продукта след струйната обработка, всички се обработват чрез автоматична работа.

Основните характеристики на тази машина са както следва:

(1) Висока ефективност и еднородност.

Благодарение на използването на ролковия механизъм, барабанът не само се върти, но и се разклаща нагоре и надолу по време на работа със стоманена дроб.Следователно продуктите в барабана се разбъркват без удар, а стоманената дроб се изстрелва равномерно.

(2) Малки парчета и тънкостенни също са много подходящи.

Почистващото помещение се произвежда с ролкова конструкция;Всички видове дребни отливки;изковки;щамповащи части, които могат да бъдат залепени в други видове машини за бластиране, също могат да бъдат обработени.

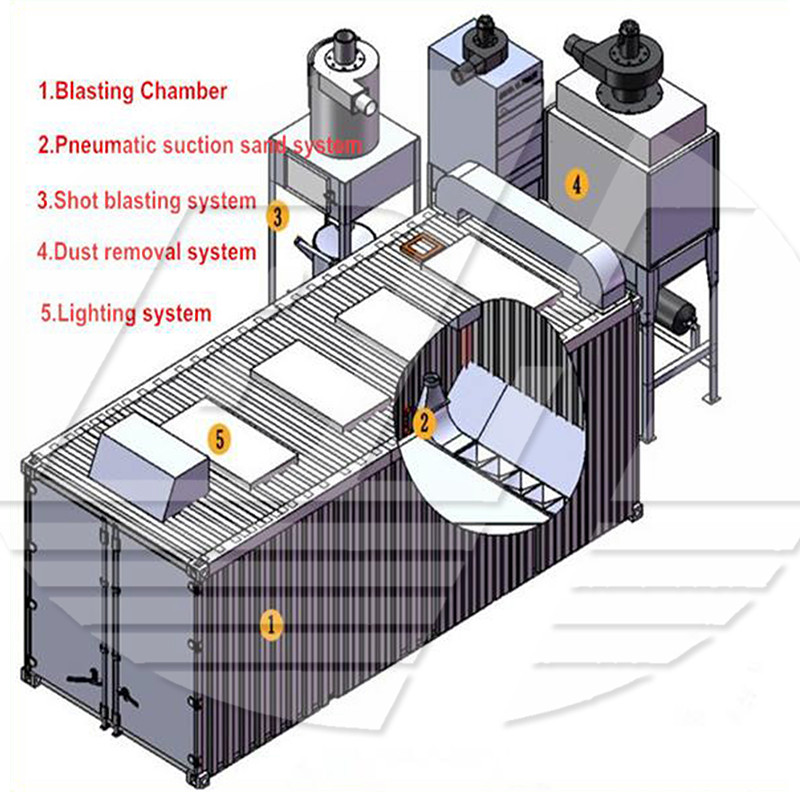

3. Принцип на работа:

Първо започват последователно подготвителните работи, тоест системата за отстраняване на прах, сепаратор, асансьор, спираловидна барабанна сито, система за въртене на барабана и т.н., оборудването е готово за работа.

Второ, заредете детайла в предния бункер, детайлът влиза в барабана чрез повдигане и изхвърляне на бункера, портата се затваря автоматично от хидравличния цилиндър.

На трето място, главата на работното колело, която е инсталирана на вратата, се активира и клапата за изстрел се отваря автоматично, за да започне почистването на детайла.

Заготовката се върти леко с барабана, докато се люлее леко напред-назад, за да приеме стоманената сачма равномерно за отстраняване на оксида, заваръчната шлака, ръждата и мръсотията по повърхността на детайла, докато се достигне времето за бластиране, затворът за изстрел и главата на работното колело са затворени.

След PLC закъснението, стоманените пръски, смесени в детайла, изтичат напълно от ролката, вратата се отваря автоматично и ролката бавно изхвърля детайла.

След това повторете този процес, докато работата приключи и спрете по ред.

4. Състав и основни характеристики:

Накланящ се барабан:

① Барабанът е изработен от валцувана висококачествена Mn13 високоманганова стоманена плоча с дебелина 10 мм, а експлоатационният живот може да достигне 1-2 години.

② В сравнение с традиционното оборудване, той намалява износващите се части, спестява време и пари за поддръжка и ремонт и значително намалява разходите за използване и разходите за поддръжка.

③ Корпусът на барабана е 10 мм висококачествена плоча от въглеродна стомана;и диаметърът на отворите, които в барабана е 6 мм.

Винтов транспортьор:

① 1 комплект шнеков конвейер, който се намира в горната част на камерата за струйно бластиране, използван за транспортиране на миксиращите материали към сепаратора.За задвижването на този винтов конвейер се използва един високопроизводителен мотор-редуктор.

② Друг комплект шнеков конвейер се намира в долната част на помещението за бластиране и е споделен двигател с кофовия асансьор.

③ Спиралните остриета са изработени от устойчива на износване стомана (Mn16).

Кофен асансьор:

① Максималният транспортен капацитет на кофовия елеватор е 30t/h, който се използва за повдигане на миксиращите материали към сепаратора.

② Кофовият асансьор е изработен от прецизно заварени стоманени плочи и може да се разглобява на секции.С прозорци за поддръжка и инспекция, лесни за основен ремонт.

③ Един задвижващ двигател е разположен в горната част на кофовия асансьор, който се използва като източник на захранване.

④ Системата включва: 2 прецизно обработени колела, 1 капак на кофов асансьор, 1 високоефективен устойчив на износване колан и няколко бункера.

разделител:

① Използва се главно за разделяне на квалифицирана стоманена пръчка, счупена стоманена пръчка и прах.

② Заварена конструкция, вътре има множество добре проектирани клетки за водач на вятъра.Предната част е отваряема врата за достъп за ежедневно наблюдение и поддръжка.

③ Многостепенна структура на преградата, регулируема.Използва се за регулиране на равномерността на пясъчната завеса.

④ Следното е свързано към кошчето.След сортиране, квалифицираната стоманена стрела преминава през кошчето за съхранение, готова за повторна употреба.

Система за разпределение на стоманени сачми:

① Управляваната от цилиндъра задвижваща клапа се използва за контролиране на подаването на стоманена дроб на голямо разстояние.

② Можем чрез регулиране на болтовете на контролера на изстрела, за да получим необходимото количество бластиране.

③ Тази технология е разработена независимо от нашата компания.

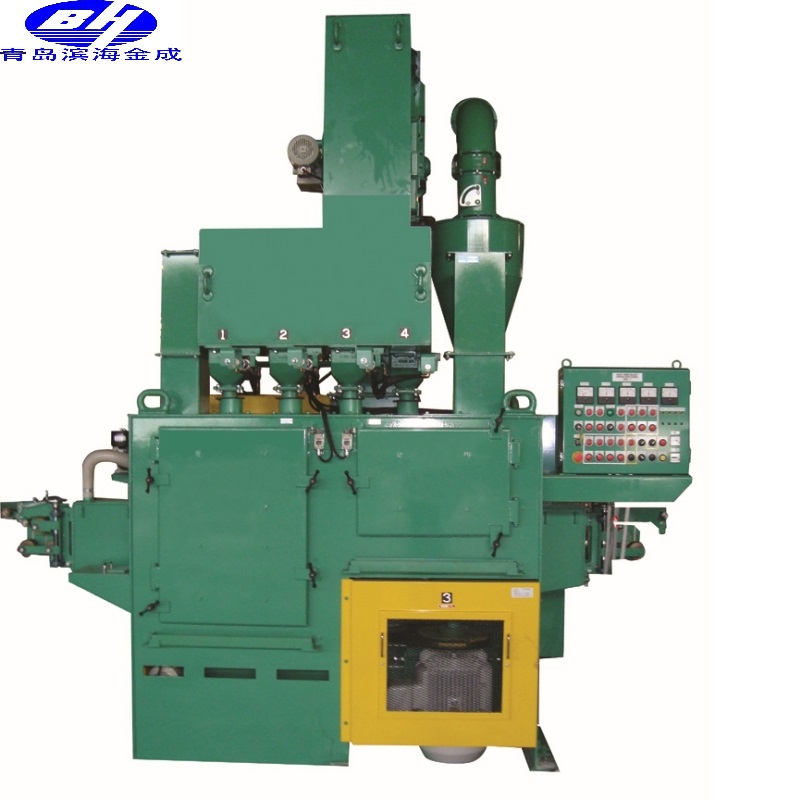

Монтаж на главата на работното колело:

① Независимо разработена и произведена от нашата компания, която в съответствие с характеристиките на оборудването, има характеристиките на изключително висока производителност на динамичен баланс, перфектна ефективност на изстрела и удобна поддръжка.

② Едно работно колело, 8 с висока твърдост, устойчиви на износване и високо хромирани остриета, директно свързващи се, монтирани на работното колело;ориентационна втулка и разпределително колело, които съответно контролират посоката на изстрела и предварително ускорения изстрел.

③ Корпусът на главата на работното колело е изработен от високо устойчив на износване материал, а вътрешната стена е прикрепена с устойчива на износване стоманена плоча, която е лесна за подмяна.

④ Основен технически параметър на главата на работното колело:

Размер на работното колело: 380 мм

Острие: 8 бр

Работно колело: технология за уплътняване на Вентури с двоен диск

Мощност на двигателя: 22kw / специален двигател за взривяване

Максимална начална скорост на стоманената изстрел: 70m/s

Максимален поток от стоманена дроб: 200 кг/мин

Технологията за регулиране на скоростта на преобразуване на честота може да се използва за регулиране на силата на бластиране.

Хидравлична система за зареждане:

① Хидравличната система е независимо интегрирано устройство за предаване на мощност, което преобразува механичната енергия или електрическата енергия в сила на въртене, а след това част от помпата, която преобразува силата на въртене в енергия на течността.Вентилната секция е оборудвана с два отвора за цилиндъра, които са интерфейсът на тръбопровода на задвижващия механизъм.

② Хидравличната система се състои от двигател, помпа, електромагнитен насочващ клапан, възвратен клапан за контрол на маслото, спирателен клапан на дросела, пощенска кутия и др.

③ Включване и изключване на електромагнита (двата електромагнита на електромагнитния насочващ клапан не могат да се зареждат едновременно), може да реализира различни действия поотделно.

④ Чрез регулиране на дроселната клапа, за да регулирате нейната скорост или да затворите действието на задвижващия механизъм.

⑤ Тази система използва 46 # хидравлично масло против износване.

⑥ Най-подходящата работна температура на цялата хидравлична система е 30-55 ℃, когато температурата на маслото е твърде висока, тя трябва да се изключи и да се провери причината за треска.

⑦ Основни технически параметри на хидравличната система:

Обем на резервоара за гориво: 80л

Мощност на моторното задвижване: 5.5KW

Номинално налягане: 16Mpa

Номинален дебит: 20L / min

Автоматична система за рязане:

① Набор от автоматичен бластиращ механизъм, заготовките се обръщат от бластиращата камера и попадат върху автоматичния зарязващ механизъм и след това през конвейерната лента в рамката за приемане на материала.(Размери: 1200X600X800).

② Приема гумена транспортна лента, която може ефективно да предотврати сблъсъка на частите помежду си и да играе добра защитна роля.

③ Заглушаващият колан е допълнително удължен с дължина 1750 мм и ширина 600 мм на оригиналната основа.

Система за отстраняване на прах (система за събиране на прах от патрон Доналдсън):

① Интегриран дизайн, интегриран на гърба на хоста.

② Вътре има 6 филтърни касети за прах.

③ Оборудван с комплект вторично филтриращо устройство.Подходящ за вътрешни емисии, емисии на прах 5mg/m3.

④ С автоматичното устройство за почистване с обратна продувка можете да зададете интервала от време за обратно изпускане.

⑤ Оборудван с инструмент за откриване на смяна на филтърна касета, може да подкани на оператора кога да смени филтърната касета.

⑥ Входът за въздух на прахоуловителя е снабден с амортисьор.Обемът на въздуха може да се регулира според използването на оборудването.

⑦ Основни технически параметри:

Мощност на вентилатора: 5.5kw

Обем на въздуха в прахоуловителя: 5000 m3 / h

Емисия на прах: ≤5mg / m3

Електрическа система за управление:

① Контролен шкаф:

② Трифазен променлив ток на основното захранване: 400V ± 10%, 50Hz ± 2%

③ Управляващо напрежение: DC24V, 50Hz ± 2%

④ В контролния шкаф е инсталирана осветителна лампа, вратата се включва и вратата се изключва.

⑤ Оборудван със зона за съхранение на данни за оборудването.

⑥ Панелът е снабден с индикаторна лампа за проверка на нормалната работа на бутона, така че да се засича по всяко време.

⑦ Има три цветни индикаторни светлини отдолу: червена светлина мига за състояние на неизправност, жълта светлина мига за състояние на поддръжка, зелена светлина мига за ръка.

⑧ Динамично състояние, зелена непрекъсната светлина показва, че инструментът е в нормално работно състояние, или звукова и светлинна аларма.

⑨ 10-инчов цветен сензорен екран се използва за управление на цялото устройство.

5.Тестови елементи и стандарти:

Това оборудване е тествано съгласно Министерството на стандартите „Технически условия за дробеструйни машини „проходен” (№: ZBJ161010-89) и съответните национални стандарти.

Нашата компания разполага с различни инструменти за измерване и тестване.

Основните елементи за тестване са както следва:

A. Глава на работното колело:

① Радиално биене на тялото на работното колело ≤0,15 mm.

② Изтичане на крайната повърхност ≤0,05 mm.

③ Тест за динамичен баланс ≤18 N.mm.

④ Покачването на температурата на корпуса на главния лагер на празен ход за 1 час ≤35 ℃.

Б. Разделител:

(1) След отделяне количеството отпадъци, съдържащи се в квалифицираната стоманена дроб, е ≤0,2%.

(2) Количеството квалифицирана стомана в отпадъците е ≤1%.

(3) Ефективността на разделяне на изстрела;отделянето на пясък е не по-малко от 99%.

C. Система за отстраняване на прах:

① Ефективността на отстраняване на праха е 99%.

② Съдържанието на прах във въздуха след почистване е по-малко от 10 mg / m3.

③ Концентрацията на емисиите на прах е по-малка или равна на 100 mg / m3, което отговаря на изискванията на JB / T8355-96 и GB16297-1996 "Подробни стандарти за емисии за замърсители на въздуха".

Г. Шум от оборудването

То е по-ниско от 93 dB (A), посочено в JB / T8355-1996 "Стандарти за машиностроене".

6.RAQ:

За да предоставим най-добрите решения за вашите продукти, моля, уведомете ни отговорите на следните въпроси:

1. Какви са продуктите, които искате да третирате?По-добре ни покажете вашите продукти.

2. Ако има много видове продукти, които трябва да бъдат третирани, какъв е най-големият размер на детайла?Дължина широчина височина?

3. Какво е теглото на най-големия детайл?

4. Каква е производствената ефективност, която искате?

5. Някакви други специални изисквания към машините?